Continuiamo l’approfondimento del Decreto 11 maggio 2017, cosiddetto Decreto esercizio, andando ad analizzare una ulteriore novità che è stata introdotta nel panorama funiviario sempre molto cauto a sposare le evoluzioni tecniche che l’industria e l’automazione precorrono.

In questo numero andiamo ad analizzare il tema delle ispezioni annuali (già «verifiche e prove annuali» secondo la precedente nomenclatura) e la possibilità che «per gli impianti non automotori, il carico, se ammesso dall’Autorità di sorveglianza, può essere opportunamente simulato» (art. 6.3.5 comma a)).

Innanzitutto occorre individuare quali sono gli impianti «non automotori» in quanto la normativa vigente non ne dà una definizione precisa.

Le Prescrizioni tecniche speciali per gli impianti elettrici delle funicolari aeree e terrestri (cosiddette P.T.S. I.E. ovvero Decreto Ministeriale 15 aprile 2002) si limitano a definire gli impianti autofrenanti come le funivie «che, trovandosi a velocità di regime, anche nelle più sfavorevoli situazioni di squilibrio dei carichi e di minimo attrito, disalimentando il motore e a freni aperti rallenta gradualmente fino a fermarsi spontaneamente».

Dal che si può dedurre, per contro, che gli impianti automotori potrebbero essere quelli che nelle più sfavorevoli situazioni di squilibrio dei carichi e di minimo attrito, in stazionamento a motore disalimentato e a freni aperti non accelerano.

Oppure, una definizione più permissiva potrebbe essere quella che attribuisce la caratteristica di impianti non automotori a quegli impianti che nelle più sfavorevoli situazioni di squilibrio dei carichi e di minimo attrito, in stazionamento a motore disalimentato e a freni aperti accelerano fino ad una velocità bassa e comunque inferiore a quella di regime (per poi eventualmente rallentare). In ogni caso, si tratta di impianti con una configurazione di linea tale per cui non vi sono pericoli di fuga in velocità.

Una nuova sfida tecnologica

Per questi impianti «tranquilli», al sistema frenante viene sostanzialmente richiesto di «accompagnare» l’impianto allo stazionamento e pertanto il Decreto esercizio ammette che, durante le ispezioni annuali, il carico anziché imposto realmente, possa essere simulato.

I costruttori di azionamenti e impianti a fune hanno così la possibilità di intraprendere una nuova sfida tecnologica sviluppando sistemi di simulazione delle condizioni di carico dell’impianto a fune.

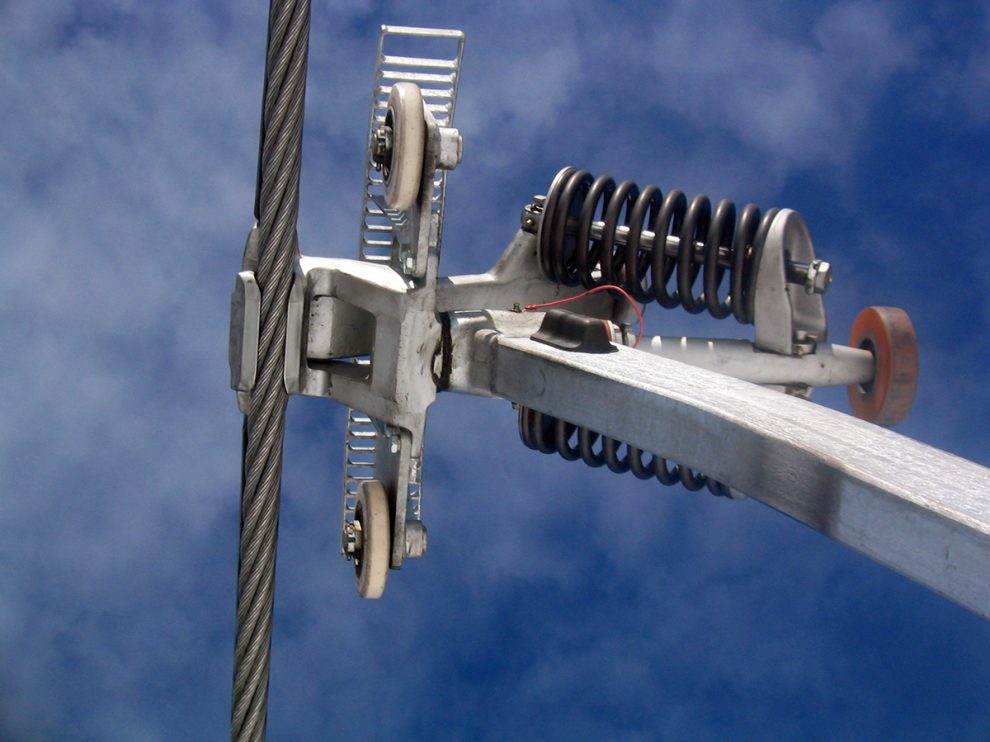

Già qualche anno fa, in Francia, POMA aveva sviluppato e introdotto il sistema ZENIS e più recentemente Leitner ha sviluppato il sistema LOADSIM (concettualmente simile a ZENIS di Poma).

Questi simulatori utilizzano l’azionamento principale per la realizzazione dei test meccanici senza lo zavorramento delle vetture: il motore dell’impianto viene utilizzato per simulare il carico trascinante durante la frenatura imponendo una forza motrice contraria a quella del freno meccanico.

Per tarare il sistema occorre registrare il comportamento dell’impianto nelle condizioni di carico reale sia durante il funzionamento a regime che durante gli arresti (sia spontanei che mediante i freni meccanici); è così possibile creare una mappatura dei valori e degli andamenti dei valori di velocità e coppia necessari per le prove con carico simulato ove sarà proprio l’azionamento del motore elettrico a dover imporre tali valori durante la frenatura.

Nuove possibilità di controllo

Questi sistemi possono permettere anche di verificare l’efficacia del sistema di azionamento di recupero applicando una opportuna coppia resistente contraria a quella motrice dell’azionamento di recupero stesso.

In tal caso, è addirittura possibile prolungare la prova dell’azionamento di recupero per tempi analoghi a quelli di una reale evacuazione d’impianto, cosa di fatto impossibile da fare con veicoli zavorrati.

Inoltre, anche impianto automotori, questi sistemi possono fornire un metodo ripetitivo e semplice di «prova di carico» utilizzabile per la verifica del permanere delle caratteristiche dei sistemi di frenatura durante l’esercizio (verifica oggi effettuata con prove «amperometriche» che, per loro natura, possono difettare di precisione).

Infine, non va trascurato il fatto che limitare il numero di ispezioni per le quali è necessario zavorrare realmente i veicoli è un vantaggio in termini di tempi di collaudo e sicurezza dei lavoratori.

Questi sistemi di test, per quanto accurati, non possono ovviamente simulare la dinamica della linea che deve essere verificata al primo collaudo dell’impianto ed eventualmente a scadenze prefissate, ma che si ritiene verosimile non muti sostanzialmente dopo i primi anni di funzionamento se non occorrono variazioni sostanziali della linea stessa.

È auspicabile che tali sistemi si diffondano, eventualmente anche su impianti automotori, ai fini di un loro affinamento e validazione in modo da poterli migliorare sempre di più in termini di affidabilità.